Impression par robocasting de céramiques piézoélectriques (avec forme complexe et post traitements)

Les céramiques piézoélectriques sont le plus souvent préparées par un processus conventionnel basé sur une synthèse à l’état solide. Lorsque les applications ont besoin de céramiques de géométries spécifiques, des opérations d’usinage complexes, longues et coûteuses sont nécessaires, et conduisent à des pertes de matières importantes.

Le LGEF s’est donc intéressé aux alternatives basées sur la fabrication additive (AM), et plus particulièrement la technique de robocasting.

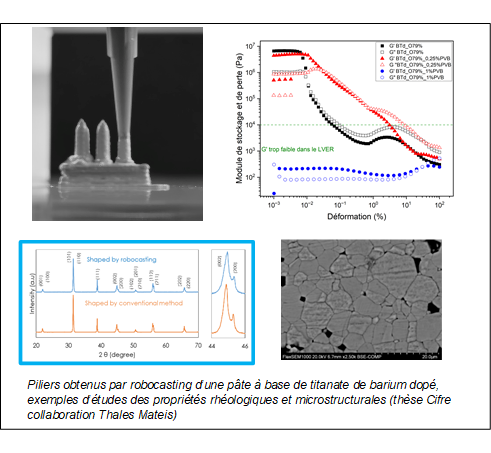

Une pâte est formulée à partir de la poudre céramique et d’un mélange organique. Elle peut ensuite être imprimée avec des possibilités d’architecture très complexes. Nos travaux de recherche portent sur le développement de la formulation de l’encre et des paramètres d’impression les plus adaptés. Il faut pour cela maîtriser le comportement rhéologique de la pâte qui définit l’imprimabilité.

Les post-traitements thermiques, et la polarisation sont aussi des étapes à optimiser pour obtenir des matériaux avec de bonnes propriétés mécaniques et piézoélectriques.

Les échantillons imprimés présentent une bonne tenue mécanique avec une densification proche de 90% et des propriétés diélectriques et piézoélectriques similaires à celles obtenues par la méthode conventionnelle sur la même composition : coefficient d33 d’environ 240 pC/N et constante diélectrique dépassant 1700 avec des pertes diélectriques <1% pour une céramique de titanate de baryum dopée.

La méthode peut s’adapter à d’autres types de matériaux et la fabrication de pièces multi-matériaux est possible avec les imprimantes possédant plusieurs têtes d’impression.